Lehet, hogy nem látszik, de a lemeztechnológia közel áll a szívemhez, ezért írok egy többrészes sorozatot ezzel kapcsolatban. Sajnos a lemeztechnológiával az egyetemeken, csak “elméleti” szinten lehet megismerkedni, sajnos ez az én életemben is így volt. Majd az egyetemi évek alatt már dolgoztam, ahol nagyon fontos szerepet kapott a lemez, itt sok mindent fel tudtam szedni magamra az “öreg” szakiktól. Most ez itt a reklám helye is :-), mert nagyon jó kapcsolatot ápolok az EMG-Metall Kft.-vel és sokat tanulhattam az ott dolgozó Juhász Józsitól is. Csak ajánlani tudom őket, ha valakinek megbízható, komplett lemeztechnológiai megoldásra van szüksége (stancolás, lézervágás, hajlítás, csaplövés, hegesztés, stb…).

A lemezalkatrész modellezéshez rengeteg “fontos” információra van szükség, és ezeket gyártás szempontjából kell megközelíteni, mert ez határozza meg, hogy milyen paraméterek alapján tervezünk. Hiába tervezek egy alkatrészt 2,75mm-es hajlítási rádiusszal, ha a gyártónak csak 2,5-ös és 3-as “pengéje” van. Fontos, hogy az megtervezett alkatrész technológiailag is helyes legyen, például furat, kivágás ne legyen túl közel hajlításhoz mert, akkor az “anyag befordul”. Ezeket lehetne még sorolni, mert a különböző anyagok máshogy viselkednek, sőt az azonos anyagminőségek is, ha figyelembe vesszük a hengerlés irányát… Ez a bejegyzés kevés volna ahhoz, hogy mindenre kiterjedjen, ezért inkább azt ajánlom, hogy egyeztessen mindenki a gyártójával, vagy ha helyileg folyik a gyártás, akkor úgy is ki lesznek tapasztalva a “sarkalatos” dolgok, mint a rövidülés és már a fent említett néhány technológiai sajátosság…

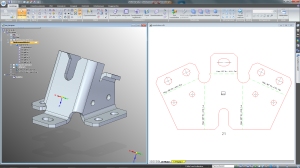

Amire most ki fogok térni az az, ha a terítékből kell “visszamodellezni” a 3D alkatrészt.

A terítékek jöhetnek .dwg-ből és .dxf-ből, általában ez utóbbi a jellemző, ahol még fellelhető az Autocad R12-es formátum is, mert jónéhány kivágó gép (stanc, lézer, stb…) vezérlője csak ezt tudja feldolgozni. Ha teríték tartalmazza a hajlítási és egyéb paramétereket, akkor ebből a Solid Edge-ben egyszerűen, gyorsan parametrikus modell építhető a szinkrontechnológia segítségével. Célszerű visszamodellezés előtt leellenőrizni, hogy a terítéken nincs-e “fel nem dolgozható, torzult” rész. Ha van, akkor ezeket célszerű “kezelni, kijavítani”. A 3D modell építés parancsot használva a terítéket át lehet emelni a lemezalkatrész környezetbe. Ha esetleg nem 1:1-es méretarányú a teríték, akkor itt automatikusan módosíthatjuk is őket. Következő lépésként célszerű megadni az anyagjellemzőket az Anyagtáblázat parancson belül. Ezt követi a Lemeztábla parancs, majd a legfontosabb a Hajlítás hozzáadása parancs használata, annak megfelelően ahány hajlítás van a terítéken.

A főbb lépések itt láthatóak:

Mire jó ez, miért csináljuk?

Több gyakorlati haszna is van, lehet. Sokszor van az, hogy a megrendelő csak a terítéket küldi át, hogy tuti jó, csak ha “gyorsan” visszaépítjük a modellt, akkor kiderül, hogy a kapott 3D testnek nem sok köze van az “elképzelthez” méret szempontjából, mert sajnos nem lettek “összecsiszolva” a tervezői és gyártói információk… De olyat is láttam már, hogy egy komplett szerelés lett visszaépítve a terítékek alapján…

Ha van véleményed, tapasztalatod, akkor írd meg! 🙂

Egy gondolat a(z) “Terítékből lemezalkatrész I.” című bejegyzésnél